撹拌・脱泡

-

エポキシ系接着剤

-

-

<硬化反応が早いので短時間で撹拌脱泡したい>

エポキシ樹脂(数千~数万cps)に硬化剤を投入して真空下で撹拌脱泡しました。

結果、3~5分程度で撹拌脱泡が完了し、接着剤を塗布できる時間が増えて作業効率が向上しました。

-

<硬化反応が早いので短時間で撹拌脱泡したい>

-

2液硬化型シリコーン樹脂

-

-

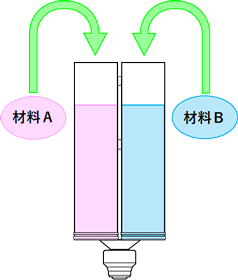

<A剤とB剤を混ぜた時に泡を巻き込んでしまい、後工程で問題が発生してしまう>

シリコーンAとシリコーンBを容器に投入し、真空下で5分程撹拌脱泡することで完全脱泡できました。

泡の問題が解消して後工程で問題が起きなくなりました。

-

<A剤とB剤を混ぜた時に泡を巻き込んでしまい、後工程で問題が発生してしまう>

-

樹脂と増粘剤

-

-

<増粘剤が均一に混ざらず粘度調整が上手くいかない>

樹脂に粉末の増粘剤を加えて撹拌脱泡しました。

結果、均一に混ぜることができ、狙い通りの粘度に調整できました。

-

<増粘剤が均一に混ざらず粘度調整が上手くいかない>

-

超高粘度シリコーン樹脂と導電性微粒子

-

-

<超高粘度シリコーン樹脂なので撹拌が難しく粒子が分離してしまう>

超高粘度シリコーン樹脂(約50万cps)にタングステン等の導電性微粒子を混合する場合、撹拌熱による温度上昇で樹脂が硬化反応すると同時に比重分離することがあります。

そこで、以下の方法を実施しました。

① 材料の撹拌熱を抑制する撹拌容器(冷却二重容器)を使用

② 自転回転数と公転回転数がそれぞれ設定できる撹拌脱泡装置を使用

(第4世代メカニズムにより材料の撹拌に最適な運転条件を設定)

結果、粒子が分離していない均一な撹拌と、撹拌熱による材料の温度上昇を抑えることに成功し、問題を解決しました。

-

<超高粘度シリコーン樹脂なので撹拌が難しく粒子が分離してしまう>

-

UV接着剤と機能性材料

-

-

<高粘度のUV接着剤に機能性材料を添加したいが、撹拌と脱泡が困難>

30万cpsのUV接着剤と数ミクロンのAuボールを均一に撹拌し完全脱泡するため、以下の方法を実施しました。

① 材料の撹拌熱を抑制する撹拌容器(冷却二重容器)を使用

② 自転回転数と公転回転数がそれぞれ設定できる撹拌脱泡装置を使用

(第4世代メカニズムにより材料の撹拌に最適な運転条件を設定)

結果、Auボールは均一に分散し、安定した機能を持った樹脂が作成できるようになりました。

-

<高粘度のUV接着剤に機能性材料を添加したいが、撹拌と脱泡が困難>

-

放熱材料(放熱グリース)

-

-

<放熱グリース(約20万cps)に気泡が存在すると性能が低下するので脱泡したい>

放熱グリースを真空下で撹拌脱泡する事で気泡の除去に成功しました。

結果、熱伝導率等の安定した材料の特性を得ることができ、問題が解消しました。

-

<放熱グリース(約20万cps)に気泡が存在すると性能が低下するので脱泡したい>

-

3D造型用シリコーン樹脂

-

-

<シリコーン樹脂で成型する際に表面や内部に細かい気泡が残るので脱泡したい>

2液のシリコーン樹脂に顔料を加えて真空下で撹拌脱泡しました。

結果、気泡の無い成形品を完成させる事ができました。

-

<シリコーン樹脂で成型する際に表面や内部に細かい気泡が残るので脱泡したい>

-

導電性ペースト

-

-

<高粘度のAgペースト、Auペースト、Cuペースト等の導電性ペーストの脱泡が困難>

真空下で撹拌脱泡することにより数分で脱泡することができました。

(プロペラ等を使わず容器のみで撹拌脱泡できるので、洗浄の残渣やコンタミ(プロペラの削れ)の心配も不要です)

-

<高粘度のAgペースト、Auペースト、Cuペースト等の導電性ペーストの脱泡が困難>

-

高チクソ性樹脂

-

-

<高チクソ性樹脂の脱泡に困っている>

材料は形状を維持する機能を持たせる高チクソ性のアクリル樹脂(約10万cps、Ti値2.0)でしたが、EMEのミキサーであれば高チクソ性材料でも対流させながら脱泡出来る為、数分で脱泡することができました。

-

<高チクソ性樹脂の脱泡に困っている>

-

セラミックスペースト

-

-

<高粘度のセラミックスペーストと硬化剤を均一に撹拌脱泡したい>

セラミックスペースト(1~10万cps)に硬化剤を添加して、真空下で撹拌脱泡しました。

結果、数分で均一な撹拌と脱泡ができました。

-

<高粘度のセラミックスペーストと硬化剤を均一に撹拌脱泡したい>

-

二次電池向け電極材

-

-

<バインダー又は樹脂にカーボンやCNTを均一混合したい>

バインダーに分散剤を添加し、カーボンやCNTを徐々に追加して撹拌脱泡する事で、均一に分散することができました。

結果、電気特性や材料強度を向上させる事ができました。

-

<バインダー又は樹脂にカーボンやCNTを均一混合したい>

-

有機EL

-

-

<ボトルに入ったFILL剤をそのまま脱泡したい>

ご指定のボトルに合わせた専用アダプターを製作しました。

ボトルをアダプターにセットして撹拌脱泡装置で撹拌脱泡した結果、数分で脱泡することができました。

-

<ボトルに入ったFILL剤をそのまま脱泡したい>

-

LED封止樹脂

-

-

<シリコーン樹脂と蛍光体粉末を均一に混合したい>

シリコーン樹脂(数千cps)に白色LED用の蛍光体を調合して撹拌脱泡しました。

比重が大きく沈降し易い蛍光体でしたが、均一な分散と脱泡することができました。

-

<シリコーン樹脂と蛍光体粉末を均一に混合したい>

-

封止材

-

-

<機機密性を要求される高粘度の封止材を脱泡したい>

封止材を撹拌脱泡した結果、強度や耐水性が向上し、品質が安定しました。

-

<機機密性を要求される高粘度の封止材を脱泡したい>

充填

-

液晶パネル製造メーカ向けUVシール剤

-

-

<UVシール剤を撹拌脱泡しシリンジへ気泡の無い充填をしたい>

温度上昇を抑える特殊な容器(冷却二重容器)でUVシール剤を撹拌脱泡し、その後、シリンジへの遠心充填を行いました。

結果、ディスペンサーによる線切れが無くなり歩留まりが向上しました。

① 材料の撹拌熱を抑制する撹拌容器(冷却二重容器)を使用

② 自転回転数と公転回転数がそれぞれ設定できる撹拌脱泡装置を使用

(第4世代メカニズムにより材料の撹拌に最適な運転条件を設定)

③ シリンジに遠心力を利用した充填

1)ミキサー1台で撹拌脱泡し複数シリンジに遠心充填 ※G3~G6向

(例)シリンジ MAX50ml×6本

2)ミキサー+専用充填機(M-VCF or L-VCF) ※G8~G10.5向

(例)シリンジ 100ml×12本

シリンジ 180ml×12本

【LCD製造世代及びガラス基板サイズ】

G6 1500×1850mm

G8 2200×2400mm

G8.5 2200×2500mm

G10.5 3370×2940mm

-

<UVシール剤を撹拌脱泡しシリンジへ気泡の無い充填をしたい>

-

機密性を求められるシール剤

-

-

<実装時に機密性を要求される為、シリンジに泡の無い充填が必要>

シール剤を撹拌容器で完全脱泡(撹拌脱泡)した上で、遠心充填でシリンジへ充填しました。

真空下で遠心力を使ってシリンジに充填するので、泡が再混入する心配はありません。

結果、ディスペンサーでの実装による品質が安定し、充填時間も短いので作業効率が向上しました。

-

<実装時に機密性を要求される為、シリンジに泡の無い充填が必要>

-

高粘度・高チクソ性の金属ペースト

-

-

<高粘度・高チクソ性金属ペーストの試作品を数ccのシリンジに充填したい>

金属微粒子の含有率が高い高粘度・高チクソ性の導電性ペーストを10cc/5ccシリンジへ遠心充填しました。

結果、材料ロスが少ない高密度充填が実現しました。

-

<高粘度・高チクソ性金属ペーストの試作品を数ccのシリンジに充填したい>

-

有機EL

-

-

<DAM剤を撹拌脱泡しシリンジに充填したい>

高粘度のDAM剤(10~20万cps)を撹拌脱泡し、シリンジに気泡の無い遠心充填を実施しました。

その後、ディスペンサーによる吐出が安定しました。

シリンジへの充填時間も数分で完了するので作業効率の向上にもなりました。

-

<DAM剤を撹拌脱泡しシリンジに充填したい>

-

放熱材料

-

-

<放熱材料を脱泡しカートリッジに充填したい>

高粘度・高チクソ性の放熱材料を真空下で撹拌脱泡し、カートリッジに遠心充填しました。

結果、充填処理は数分で完了し、気泡が混入しない状態でカートリッジに充填できました。

-

<放熱材料を脱泡しカートリッジに充填したい>

-

デュアルカートリッジ(デュアルシリンジ)への対応

-

-

<デュアルカートリッジ(デュアルシリンジ)に約200pa・sの高粘度材料を充填したい>

デュアルカートリッジを複数本装着できる専用治具を使用して、短時間で気泡が混入しない遠心充填を実現しました。

デュアルカートリッジの左右それぞれに異なる材料を充填することが可能です。

(但し、材料ごとの処理なのでデュアルカートリッジの左右で充填処理を2回行う必要があります) -

-

<デュアルカートリッジ(デュアルシリンジ)に約200pa・sの高粘度材料を充填したい>

その他

-

金属ペーストのフィルタリング

-

-

<金属ペーストのフィルタリングを手軽に行いたい>

自転と公転の流動と遠心力を利用してフィルタリングを行いました。

ご指定のメッシュを使用し、数十秒~数分でコンタミやダマ等を効率よく除去することができました。

-

<金属ペーストのフィルタリングを手軽に行いたい>

-

Agペーストのシリンジ仕上げ脱泡

-

-

<シリンジに充填されたAgペーストを脱泡したい>

シリンジの先端や壁面に気泡が存在した為、シリンジを専用治具にセットし、撹拌脱泡装置で仕上げ脱泡を行いました。

結果、シリンジ内に含まれる気泡を除去することができました。

-

<シリンジに充填されたAgペーストを脱泡したい>

-

半導体製造向け封止材のカートリッジ・シリンジ仕上げ脱泡

-

-

<カートリッジやシリンジに充填されている封止材に気泡があり問題になっている>

気泡があるカートリッジやシリンジを専用治具にセットし、撹拌脱泡装置で仕上げ脱泡を行いました。

結果、気泡を除去することに成功し、気泡の問題が解消しました。

-

<カートリッジやシリンジに充填されている封止材に気泡があり問題になっている>

よくあるご質問

-

撹拌する際に材料の温度上昇を抑えたいのですが、方法はありますか?

弊社のミキサーは自転・公転それぞれに回転数を調整できるため、材料に最適な回転数で撹拌し、余計な温度上昇を抑制することができます。また、材料の温度上昇を抑制する容器もございますので、ご相談ください。

-

どのような容器が使えますか?

樹脂容器、金属容器、ガラス容器、ディスポ容器など、様々な容器に対応しておりますので、ご相談ください。

-

シリンジでの撹拌はできますか?

シリンジの様な内径が小さい容器では材料が流動しにくくなるため、撹拌は難しくなります。

ある程度内径が大きい容器で撹拌脱泡処理を行い、充填専用治具を使用してシリンジに充填することで、撹拌脱泡した材料をシリンジに充填することができます。

他の製品を探す

(土・日・祝日・年末年始・夏季休暇を除く)